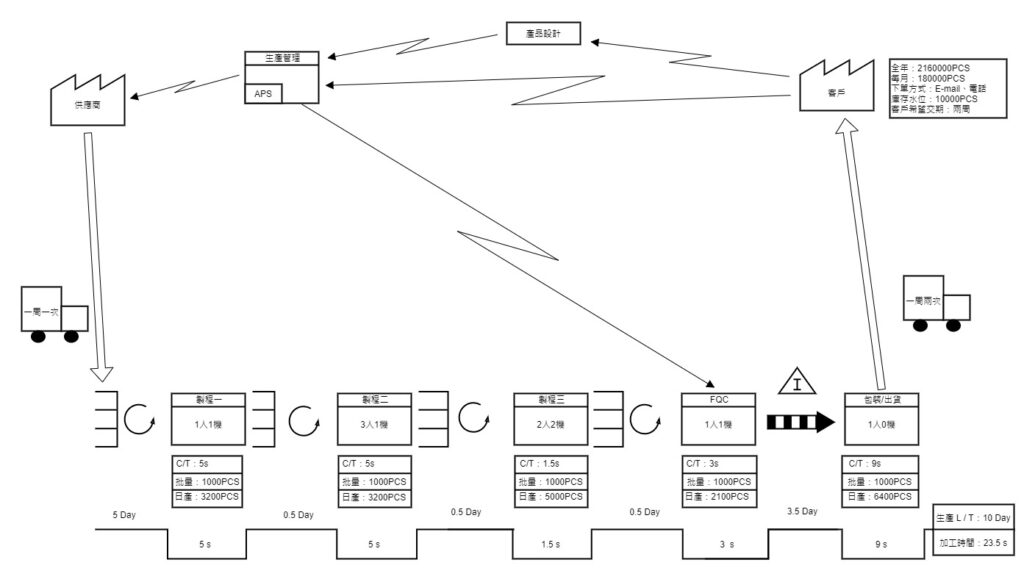

精實生產的五大原則分別為:確認價值、價值溪流、暢流、後拉、完善,價值流程圖(Value Stream Mapping,VSM)即是將「價值溪流」繪製出來, 圖中不僅記錄生產過程的物料流(Material Flows),也記錄了資訊流(Information Flows),透過圖表化可以快速了解產品的「價值流」,也可依此作為工廠資訊系統整合的基礎。

何謂是價值流程圖?

價值流程圖(VSM)是精實生產中的一種改善手法,將物料流和資訊流形象化,以分析當前作業流程中那些部份屬於「有價值」、那些屬於「無價值」又「浪費的時間」,並透過分析結果當作改善目標,是一種【目視化管理工具】。

選定產品或產品系列後 VSM 繪製順序分別為:

- 繪製客戶訊息

- 繪製出貨訊息

- 繪製生產途程訊息

- 繪製供應商訊息

- 繪製生產物料流

- 繪製生產資訊流

- 繪製生產時間線

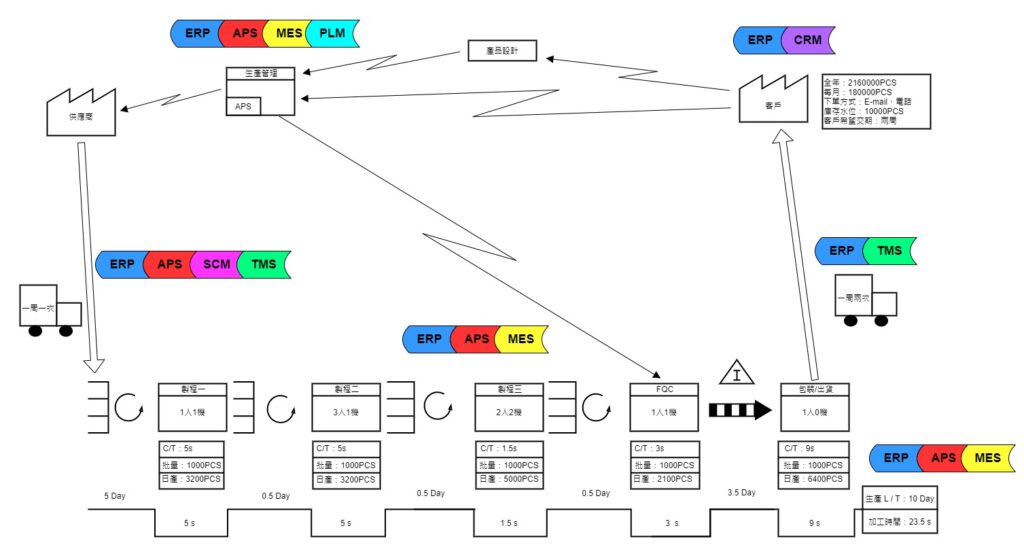

範例的VSM 圖以後拉式生產的概念繪製,下文將對每個繪製順序的內容及所對應的ERP模組與可擴充系統做詳細的說明。

價值流程圖-客戶訊息

繪製說明:

位於VSM圖的右上角,內容可以包含:

- 基本訊息:客戶名稱、客戶地址、聯絡人、工作時間

- 交易訊息:下單方式、期望交期、交易頻度、包裝方式、庫存水位

- 運輸訊息:運輸方式、運輸時間、出貨頻率

- 歷史訊息:全年下單數、平均月下單數、最大最小下單數

系統整合:

| ERP | VSM 圖的此部份與客戶基本資料、客戶訂購單有密切關聯,會將客戶的歷史交易資訊標註在資訊方框內。 |

| CRM | 透過 CRM ( 客戶關係管理 ) 系統紀錄工廠與客戶互動的歷程,以及預估客戶未來下單情況並透過 VSM 展開關聯的作業事項。 |

價值流程圖-出貨訊息

繪製說明:

在客戶下方畫出交通工具圖示,並在交通工具圖示內填上出貨的頻率,然在交通工具圖示的下方畫上出貨圖示,並畫出一條箭線從出貨圖示經過交通工具圖示指向客戶圖示。

系統整合:

| ERP | 此部份與客戶基本資料有關聯,可客戶出貨單的歷史資訊填寫VMS 的客戶出貨頻度。 |

| TMS | 透過 TMS ( 運輸管理系統 ) 系統,強化對於產品運輸的時間掌控,當有狀況可第一時間掌握,也可提供此資訊給客戶。 |

價值流程圖-生產途程訊息

繪製說明:

位於VSM圖的底部用矩形圖示表示出各道製程,將最上游的製程畫在最左邊,最下游的畫在最右邊。每個製程圖示內可標註操作人數、機器數,每個製程下方還會有詳細訊息,通常包括該製程的加工周期,換模時間、有效作業時間、OEE、品質達成率。

系統整合:

| ERP | 此部份會以產品生產途程展開製程方框,方框內所填選的人跟機通常為該生產線所屬的人員以及機台。並將製程基本資料填入製程方框下的DataBox中。 |

| APS | 透過 APS ( 先進規劃與排程管理系統 ) 用後拉式展開生產計畫,以預計完工日當作基準,考量製程C/T 以及生產數量,往前推算出各製程的預計起工和預計完工日期。 |

| MES | 透過 MES ( 製造執行系統 ) 系統,以製程當作MES報工的基準,蒐集實際生產時的各製程情況,並呈現在生產看板上,讓管理階層可直接透過看板資訊了解即時生產情況。 |

價值流程圖-供應商訊息

繪製說明:

位於VSM圖的左上角,內容包含:

- 基本訊息:供應商名稱、供應商地址、聯絡人

- 交易訊息:下單方式、供貨物品訊息、安全庫存

- 運輸訊息:運輸方式、運輸時間、供貨頻率

系統整合:

| ERP | 此部分對應品號基本資料的主供應商、安全庫存、最低採購量等資訊,另可透過供應商基本資料及請購、採購、進貨等單據得知運送時間、運送方式、供貨頻率等資訊。 |

| APS | 透過 APS 使用後拉式展開生產計畫,以計畫中各製程的起工時間當作基準,及各製程所需的投料料號與數量,考量採購Lead Time、MOQ 等資訊,推算出合理的採購時機,實現精實生產的 JIT。 |

| SCM | 透過 SCM (供應鏈管理) 系統,搭配生產計劃所展開的物料需求時機與數量,匹配出最好的供料計畫,以求料可以隨到及用,並且供應商也不需要備很多庫存。 |

| TMS | 透過 TMS系統,強化對於原物料運輸的時間掌控,當有狀況可第一時間掌握,讓生管可以對運輸延遲做出第一時間反應。 |

價值流程圖-生產物料流

繪製說明:

位於各製程之間的位置上畫上庫存圖示或是超市圖示,在價值流程圖會有推式跟拉式兩種模式:推式生產是基於預測下一道製程的需求數的作業模式;拉式生產是由後製程向前製程發出需求數的作業模式。

系統整合:

| ERP | 此部份對應的ERP 單據為進貨單、領料單、補料單、退料單、成品入庫單,搭配線邊倉、成品實體、物料倉等等,在系統中表示物料的流動狀況。 |

| APS | 透過 APS 展開精確的生產計畫,並在剛好的抵達時間生產剛好的數量,以達到精實生產中消除過量生產的浪費。 |

| MES | 透過 MES 定義生產批量,並控制各站間所能相互移轉的數量,當品質異常時也可透過MES 的紀錄串查出當初生產的相關資訊(人、機、料、法)。 |

價值流程圖-生產資訊流

繪製說明:

位於VSM圖的中間,用一個方框表示生產管理部門並繪製在供應商和顧客中間,如是ODM 製造商,則在生產管理部門與客戶之間繪製產品設計方框,需在途中說明是用何種系統安排生產計劃(如:MRP、APS),帶箭頭的直線代表「人工資訊流」;帶箭頭的折線代表「電子資訊流」。

系統整合:

| ERP | 此部份在ERP單據流程中通常都是指從客戶訂單按產品途程及產品BOM展開工作任務以及材料需求,在搭配材料庫存、在途數、預計領用數,計算出材料欠料量,並以此下向供應商下採購單。 |

| APS | 生管按照訂單交期、數量,透過APS產生生產計畫,以計畫展開生產人員、生產機台、使用原物料的資源安排與調度,並結合MES實際報工情況滾動調整生產計畫。 |

| MES | 透過MES收集即時的報工資料,並透過電子看板呈現生產進度。透過目視化管理,可以讓生管輕鬆了解當前進度,當發生異常的時候也可以第一時間做出反應。 |

| PLM | 透過PLM (產品生命周期管理) 紀錄產品從設計、開發、量產等相關資訊。在平台上建立產品製作說明供產線人員直接取用,也將相關產品資訊直接與ERP的產品途程、產品BOM 緊密串接。 |

價值流程圖-生產時間線

繪製說明:

位於整體VSM圖的下面,表示一個產品從供應商送出原材料至出貨給客戶的所需時間(Lead Time, L/T)。時間線區分凸起與凹下兩部份,凸起的部分代表示無價值時間(Non-Value-Added Time),這段時間,我們對於這些庫存沒有進行任何增加附加價值的行為,只是單純的等待(精實七大浪費 – 等待浪費);而凹下的部分則代表為增值時間(Value-Added Time),如我們對產品進行加工等。

系統整合:

| ERP | 透過產品途程中每個製程的C/T時間及等待時間,加上材料採購的Lead Time、客戶出貨單,即可繪製成生產時間線。 |

| APS | 透過APS 產生預估生產時間線,並使用MES的實際資料當做檢核優化依據。 |

| MES | 透過MES 產生實際生產時間線,並使用APS的預估資料當做檢討與優化依據。 |

結論

在繪製價值流程圖以分析改善生產模式時,不妨將資訊系統一併畫進圖中。繪製系統整合價值溪流圖 (System Integration VSM,SIVSM ) ,分別繪製「現況 SIVSM」及「未來SIVSM」,將系統整合納入改善目標。

延伸閱讀:精實生產-工業4.0的關鍵拼圖